Unternehmen in Hochlohnländern wie Deutschland suchen kontinuierlich nach Wegen, ihre Produktionsprozesse zu optimieren. Eine entscheidende Antwort auf diese Herausforderung findet sich im Sondermaschinenbau. Spezialisierte Unternehmen wie die Kölner Firma Geyssel entwickeln maßgeschneiderte Automatisierungslösungen, die weit über Standardanwendungen hinausgehen und Unternehmen dabei helfen, ihre Produktivität und Wettbewerbsfähigkeit nachhaltig zu steigern.

Diese individuellen Anlagen sind präzise auf die spezifischen Anforderungen eines Produktionsprozesses zugeschnitten und ermöglichen es, Potenziale zu erschließen, die mit Maschinen von der Stange ungenutzt blieben. Der gezielte Einsatz solcher Technologien ist damit nicht nur eine Investition in die Zukunft, sondern ein notwendiger Schritt, um den Qualitätsanspruch „Made in Germany“ im internationalen Vergleich zu behaupten und die eigene Marktposition zu festigen.

Wenn Standardlösungen an ihre Grenzen stoßen

Viele Fertigungsprozesse sind zu komplex, filigran oder speziell, als dass sie mit herkömmlichen Maschinen effizient abgedeckt werden könnten. Genau hier setzt der Sondermaschinenbau an. Anstatt einen Prozess an eine Maschine anzupassen, wird eine Maschine für den Prozess entwickelt. Dieser Ansatz beginnt mit einer tiefgehenden Analyse der bestehenden Abläufe und Herausforderungen direkt beim Kunden vor Ort. In enger Zusammenarbeit zwischen den Ingenieuren des Maschinenbauers und den Produktionsexperten des Auftraggebers entsteht so ein detailliertes Konzept.

Das Resultat dieser partnerschaftlichen Entwicklung ist nicht nur Produktivitätssteigerung, sondern auch eine signifikant höhere und vor allem gleichbleibende Qualität der Endprodukte. Indem manuelle Tätigkeiten, die oft fehleranfällig und monoton sind, durch automatisierte Systeme ersetzt werden, sinkt die Ausschussquote, und die Prozesssicherheit steigt. Unternehmen profitieren von einer verlässlicheren Planung und können ihre Ressourcen effektiver einsetzen, was sich direkt in den Betriebsergebnissen widerspiegelt.

Präzision im Sekundentakt: Die Rolle von Pick & Place Systemen

Ein herausragendes Beispiel für die Leistungsfähigkeit des Sondermaschinenbaus sind sogenannte Pick & Place Maschinen. Diese hochpräzisen Systeme sind in der Lage, Objekte mit enormer Geschwindigkeit und Genauigkeit aufzunehmen und an einer exakt definierten Position wieder abzulegen. Ein typisches Anwendungsfeld ist die Lebensmittelindustrie. Man stelle sich die Aufgabe vor, kleine Löffel, die als Schüttgut angeliefert werden, einzeln zu greifen und präzise auf Joghurtbechern zu platzieren. Manuell wäre ein solcher Vorgang nicht nur langsam und personalintensiv, sondern auch anfällig für Ungenauigkeiten.

Ein automatisiertes Pick & Place System, oft in Kombination mit moderner Kameratechnik zur Objekterkennung, erledigt diese Aufgabe in einem Bruchteil der Zeit. Doch die Integration geht oft noch einen Schritt weiter: Die Kamerasysteme dienen nicht nur der Positionserkennung, sondern können im selben Arbeitsschritt eine Qualitätskontrolle durchführen. Sie erkennen fehlerhafte Teile, bevor diese überhaupt gegriffen werden, und sortieren sie aus. So wird der gesamte Prozess effizienter und die Qualität des Endprodukts sichergestellt, ohne einen zusätzlichen Kontrollschritt einfügen zu müssen.

Mehr als nur Greifen: Spezialisierte Maschinen im Einsatz

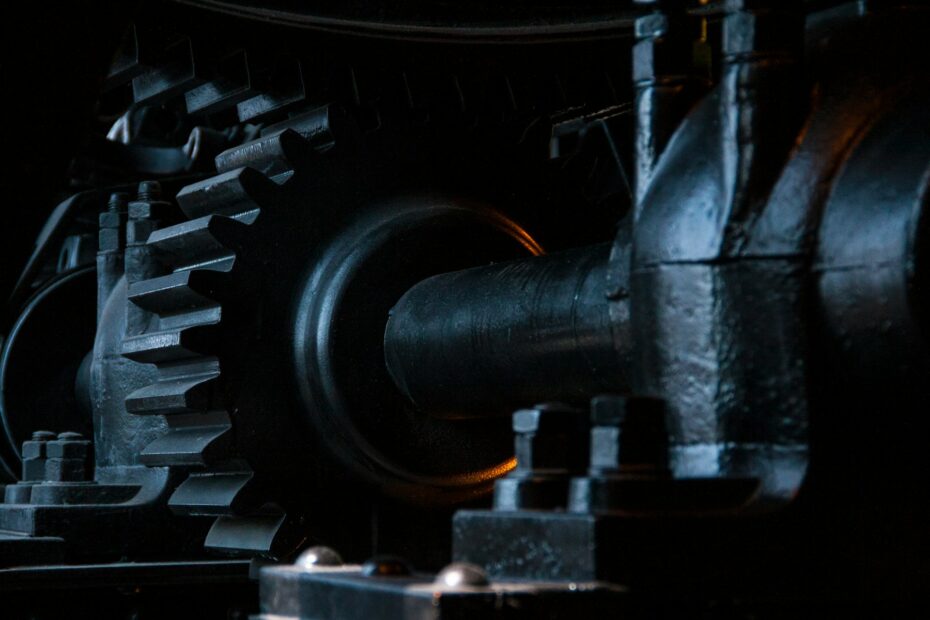

Doch das Spektrum an maßgeschneiderten Automatisierungslösungen ist weitaus breiter. Applikatoren beispielsweise sorgen für das millimetergenaue Aufbringen von Etiketten oder Beigaben auf Verpackungen. Sogenannte Rundläufer, auch als Rundschalttische bekannt, ermöglichen den reibungslosen Transport und die korrekte Ausrichtung von Bauteilen für den nächsten Verarbeitungsschritt.

Man kann sich ihre Funktionsweise wie die eines Uhrwerks vorstellen: Ein Werkstück wird auf dem Tisch von Station zu Station getaktet, wo an jeder Position eine andere Bearbeitung stattfindet – etwa Bohren, Prüfen, Montieren oder Beschriften. Solche spezialisierten Maschinen sind oft das Herzstück einer modernen Fertigungslinie. Sie schaffen die Grundlage für eine durchgängig hohe Produktqualität und ermöglichen es Unternehmen, flexibel auf neue Marktanforderungen oder Produktvarianten zu reagieren, weil die Anlagen oft modular aufgebaut und erweiterbar sind.

Entlastung und neue Freiräume für Mitarbeiter

Ein häufig geäußerter Vorbehalt gegenüber der Automatisierung ist die Sorge um den Verlust von Arbeitsplätzen. Die Praxis im Sondermaschinenbau zeichnet jedoch ein differenzierteres Bild. Ziel ist es in den meisten Fällen nicht, den Menschen vollständig zu ersetzen, sondern ihn von körperlich schweren, monotonen und gesundheitlich belastenden Tätigkeiten zu befreien. Mitarbeiter, die zuvor stundenlang repetitive Handgriffe ausführen mussten, können sich anspruchsvolleren Aufgaben widmen.

Ihre Rolle wandelt sich vom reinen Ausführenden zum Prozessüberwacher, Qualitätskontrolleur oder Maschinenführer. Sie sind für die Einrichtung, Wartung und Optimierung der Anlagen zuständig – Tätigkeiten, die mehr Qualifikation und Erfahrung erfordern. Auf diese Weise trägt die gezielte Automatisierung nicht nur zur Steigerung der Effizienz bei, sondern auch zur Aufwertung der menschlichen Arbeit und zur Erhöhung der Arbeitsplatzsicherheit in einem wettbewerbsintensiven Umfeld.

- Passend zum Thema: Effizienz und Verpackungsprozesse in der Logistik.